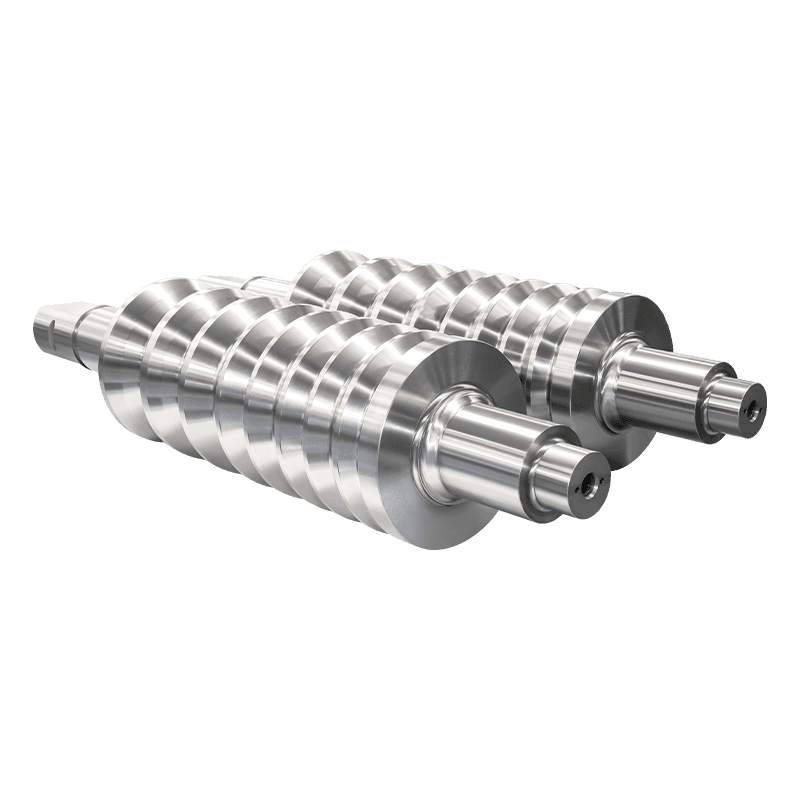

I de höga insatsvärlden av metallproduktion är rullande bruket hjärtat i operationen. Det är där råa platteller, blommor eller billetter förvandlas till exakta ark, plattor, staplar och strukturella former under enormt tryck och värme. Kärnan i denna process är själva rullarna - massiva, exakt konstruerade cylindrar som har de otroliga krafter som krävs för att forma metall.

När en rulle misslyckas är konsekvenserna allvarliga. Produktionen stannar till ett stopp, vilket leder till kostsam driftstopp. Rullen själv, en betydande kapitalinvestering, kan behöva dyr reparation eller skrotas helt. I värsta fall kan ett katastrofalt fel skada annan fabriksutrustning och till och med utgöra säkerhetsrisker. Den vanligaste och kritiska formen av rullfel är sprickor.

Förstå vad som orsakar rullande kvarnrulle Krackning och, ännu viktigare, hur man förhindrar det, är grundläggande för att uppnå driftseffektivitet, produktkvalitet och fabrikssäkerhet. Den här artikeln fördjupar grundorsakerna till rullfel och beskriver en proaktiv strategi för förebyggande.

Innan vi undersöker orsakerna till sprickor är det avgörande att förstå att inte alla rullar är desamma. De är föremål för olika driftsförhållanden baserat på deras position och funktion:

Arbetsrullar: Det här är rullarna som direkt kontaktar den varma eller kalla metallprodukten. De är vanligtvis mindre i diameter och utsätts för extrem termisk cykling och slitage.

Säkerhetskopieringsrullar: Dessa större, robusta rullar stöder arbetsrullarna, vilket ger nödvändig styvhet för att förhindra böjning under höga rullande krafter. De möter främst mekaniska spänningar.

Mellanrullar: Används i vissa fabrikskonfigurationer (som 6-höga kvarnar), dessa rullar sitter mellan arbetet och säkerhetskopieringsrullar.

Varje rulltyp upplever en komplex kombination av spänningar som, om inte hanteras, leder till sprickor:

Mekanisk stress: Den enorma rullande kraften, skjuvan och böjmomenten som applicerades under varje pass.

Termisk stress: Den intensiva värmen från den heta metallprodukten (i varmvalsning) eller värmen som genereras genom deformation (i kall rullning) får rullytan att expandera snabbt. Rollkärnan förblir svalare, vilket skapar intern stress.

Termisk cykling: Den upprepade uppvärmningen under rullning och kylning från smörjning eller vattensprutor får rullytan att ständigt expandera och sammandras, vilket leder till termisk trötthet.

Slitage och friktion: Slipande slitage från produkten och friktionen försämrar gradvis rullytan.

Rollkrackning beror sällan på en enda faktor. Det är nästan alltid resultatet av samspelet mellan flera av följande orsaker.

Detta är den vanligaste orsaken till fin, nätverksliknande ytsprickor, ofta kallad “Värmekontroll” eller "galna."

Mekanismen: Under ett rullande pass kan arbetsrullytan överstiga 500 ° C (932 ° F) på några sekunder. Detta gör att ytskiktet expanderar. När rullen roterar bort från produkten kyls den genom emulsion, vatten eller luft, vilket får ytan att dra sig samman. Denna obevekliga cykel av expansion och sammandragning inducerar cyklisk termisk stress.

Resultatet: Med tiden överskrider dessa spänningar utrettgränsen för rullmaterialet. Mikroskopiska sprickor initieras på ytan och förökas gradvis inåt, vilket skapar ett karakteristiskt spindelbekmönster. Medan grunt värmekontroller kan hanteras genom slipning, kan djupa initieringspunkter för svårare misslyckanden.

Detta hänvisar till sprickbildning orsakad av de cykliska mekaniska belastningarna i rullningsprocessen.

Mekanismen: Varje gång en rulle passerar genom rullbiten (kontaktpunkten med metallen) utsätts den för böjnings- och skjuvspänningar. Amplituden hos dessa spänningar fluktuerar med förändringar i rullande kraft, stripbredd och tjocklek.

Resultatet: I likhet med att ett pappersklipp böjs fram och tillbaka, släpper rullmaterialet så småningom för trötthet. Sprickor initieras vanligtvis vid stresskoncentratorer-som befintliga mikrosprickor från värmekontroll, slipmärken eller materiella inneslutningar-och förökas vinkelrätt mot riktningen för den högsta spänningen, vilket ofta leder till spallning eller fullständig sprickor.

Plötsliga, katastrofala rullfel spåras ofta tillbaka till en operativ incident.

Kullersten: En kullersten, där produkten misslyckas med att lämna bruket står korrekt och blir lindad runt en rull, är en primär skyldighet. De enorma, ojämna krafterna och plötslig termisk chock kan omedelbart skapa stora sprickor.

Plattor: Oavsiktligt att rulla en platta som ligger utanför fabrikens utformade kapacitet (t.ex. för tjock, för hård eller för bred) kan skapa krafter som överskrider rullens ultimata draghållfasthet.

Felaktig rullning: MISHANDLING -rullar under installation eller lagring kan orsaka påverkan (Nicks, Dings) som fungerar som potenta stresskoncentratorer.

Reglindningsprocessen är avgörande för att återställa rullprofilen och ta bort ytfel. Dock är dålig slipningspraxis en viktig bidragsgivare till för tidigt rullningsfel.

Slipning av brännskador: Överdriven slipningstryck eller otillräcklig kylvätska kan överhettas rullytan, förändra dess metallurgiska struktur (härdning) och skapa dragspänningar som leder till slipkontroller (sprickor).

Otillräcklig borttagning: Underlåtenhet att slipa tillräckligt djupt för att ta bort alla befintliga termiska och mekaniska sprickor innebär att nya sprickor snabbt kommer att spridas från de gamla sprickrötterna.

Dålig ytfinish: Grova slipmärken eller skarpa övergångar i rullprofilen skapar hack som koncentrerar stress.

Även om det är sällsynt med ansedda rulltillverkare, kan inneboende brister i rullen vara grundorsaken.

Inneslutningar: Icke-metalliska föroreningar (t.ex. slagg) i rullmaterialet är svaga punkter där sprickor lätt kan starta.

Mikrostrukturella oegentligheter: Felaktig värmebehandling under tillverkningen kan leda till inkonsekvent hårdhet, sprödhet eller restspänningar i rullen.

Gjutna mot smidda rullar: Olika tillverkningsprocesser och materialgrader (t.ex. hög kromjärn, obestämd kyla, volframkarbid) har varierande motstånd mot termisk chock, slitage och trötthet. Att använda fel rullgrad för ett specifikt applikation påskyndar fel.

Kylsystemet är inte bara för att kontrollera produktens temperatur; Det är avgörande för att skydda rullarna.

Otillräckligt flöde eller tryck: Om munstycken är igensatta, feljusterade eller understora kommer rullen inte att kylas jämnt. Detta leder till heta platser, överdriven termisk krona (utbuktning i mitten) och påskyndade termisk trötthet.

Felaktig kylvätskblandning: Fel koncentration eller typ av rullande olja eller emulsion kan minska dess värmeöverföringseffektivitet och smörjning, vilket ökar både termisk och mekanisk stress på rullarna.

Förebyggande handlar inte om en enda silverkula utan en disciplinerad, systematisk strategi för rullhantering.

Optimera kvarnoperationer och kontroll:

Förhindra kullersten: Implementera robusta processkontrollsystem för att övervaka spänning, hastighet och temperatur för att minimera risken för kullersten. Se till att operatörerna är välutbildade i nödförfaranden.

Undvik överbelastning: Följ strikt fabrikens rullande scheman och utformade gränser för produktkvalitet, bredd och minskning per pass.

Se till att korrekt rullningsjustering: Feljusterade rullar orsakar ojämn belastningsfördelning, vilket leder till lokala spänningstoppar och påskyndat slitage.

Master Thermal Management:

Implementera rullkylning bästa metoder: Upprätta ett rigoröst förebyggande underhållsschema för kylsystemet. Inspektera, rengöra och kalibrera regelbundet alla munstycken för att säkerställa enhetlig täckning över hela rullens längd.

Använd rullvärmare: För säkerhetskopieringsrullar förhindrar förvärmning innan du placerar dem i tjänsten termisk chock från den första kontakten med de varma arbetsrullarna.

Överväg progressiv kylning: Efter en lång kampanj, låt rullarna svalna gradvis i en kontrollerad miljö snarare än att utsätta dem för snabb omgivningskylning.

Elevate Roll Slipning och inspektionsstandarder:

Anta en "noll-crack" slipningspolicy: Målet med varje slip bör vara att ta bort alla bevis för tidigare sprickor. Använd metoder för icke-förstörande testning (NDT) som Dy Penetrant Inspection (DPI) or ultraljudstestning För att verifiera att rullen är sprickfri innan du återförs till tjänsten.

Förhindra slipförbränningar: Använd rätt slipningstekniker med gott om kylvätska och lämpliga matningshastigheter. Övervaka processen för att undvika att generera överdriven värme.

Håll exakt profil och finish: Slipa till den angivna kronan och ytfinishen för att säkerställa jämn belastningsfördelning och eliminera spänningskoncentratorer.

Implementera ett rigoröst rullhanteringsprogram:

Spårrullhistorik: Håll detaljerade poster för varje rulle, inklusive total tonnage rullade, antal regrinds, driftstoppskäl och alla NDT -inspektionsrapporter. Dessa uppgifter är ovärderliga för att identifiera trender och förutsäga livslängden.

Handtag med omsorg: Använd korrekt riggning och lagringsutrustning för att förhindra påverkan. Ett litet nick kan kosta tusentals i regleringsdjup eller leda till ett katastrofalt misslyckande.

Välj rätt roll för jobbet: Arbeta nära med din rullleverantör för att säkerställa rullmaterialgraden (t.ex. dess motstånd mot termisk chock eller slitage) matchas perfekt med den specifika stativläget och produkten som rullas.

Investera i utbildning och kultur:

I slutändan är de bästa metoderna bara lika bra som de som implementerar dem. Investera i omfattande utbildning för kvarnoperatörer, rullning av slipmaskiner och underhållspersonal. Främja en kultur där alla förstår att noggrann rullningshantering direkt är bunden till fabrikens produktivitet, kostnadseffektivitet och säkerhet.

Rolling Mill Roll Cracking är ett oundvikligt resultat av de extrema förhållanden som är inneboende för metallformning. Emellertid är dess frekvens och svårighetsgrad helt inom en operationens kontroll. Genom att flytta från ett reaktivt tankesätt ("vi kommer att slipa det") till en proaktiv, datadriven strategi som är inriktad på rotorsakanalys, kan fabriker avsevärt förlänga rullens livslängd, minska driftstopp och förbättra säkerheten.

Orsakerna-thermal trötthet, mekanisk överbelastning, felaktigt underhåll-är väl förstått. Lösningarna - metiskt slipning, optimerad kylning, noggrann drift och grundlig inspektion - kräver disciplin och investeringar. Denna investering betalar för sig många gånger i form av konsekvent produktion, minskad rullförbrukning och undvikande av ett enda katastrofalt katastrofalt rullfel. Att skydda dina rullar handlar i grunden om att skydda din slutlinje.