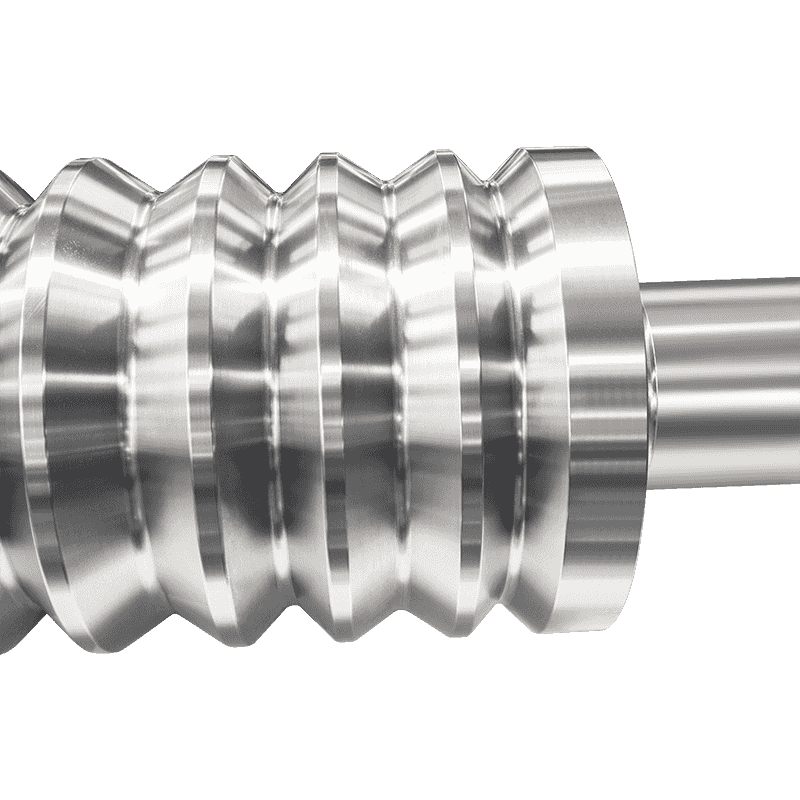

Höghastighetsstålrullar används allmänt i moderna industriella rullningsapplikationer på grund av deras höga hårdhet, slitmotstånd och förmåga att motstå förhöjda temperaturer. Trots dessa inneboende egenskaper tillämpas ofta ytbehandlingsteknologier på HSS -rullar för att ytterligare förbättra prestandan, förlänga livslängden och upprätthålla precision under utmanande driftsförhållanden.

HSS -rullar fungerar under intensiva mekaniska och termiska spänningar under rullningsprocesser. De primära utmaningarna inkluderar slitage, oxidation, termisk trötthet och ytdeformation. Medan HSS själv ger betydande motstånd mot dessa faktorer, upplever ytskiktet ofta påskyndad försämring, vilket påverkar dimensionell noggrannhet och ytkvalitet för rullade produkter.

Ytbehandlingsteknologier är utformade för att:

Valet av ytbehandling beror på rullande material, processförhållanden och specifika driftskrav.

Slipning och polering är ofta det första steget i att framställa ytan på HSS -rullar. Dessa processer är främst mekaniska och fokuserar på att förbättra ytens jämnhet och geometrisk noggrannhet.

Regelbundet underhåll med hjälp av slipning och polering förlänger livslängden och säkerställer konsekvent produktkvalitet.

Nitriding är en termokemisk behandling där kväveatomer diffunderar i stålytan och bildar hårda nitrider. Processen utförs vid måttliga temperaturer, vanligtvis mellan 500 och 550 grader Celsius, vilket undviker snedvridning av rullen.

Fördelarna med nitrering inkluderar:

Nitriderade HSS -rullar är särskilt lämpliga för höghastighetsrullning av rostfritt stål och andra tuffa material där ytslitage är betydande.

Förgasning introducerar kol i ytskiktet på stålet och skapar ett härdat yttre skal med en tuffare kärna. Karbonitridering är liknande men tillför både kol och kväve, vilket förbättrar ythårdheten samtidigt som du håller duktiliteten.

Fördelar med förgasning och karbonitridering:

Dessa behandlingar kräver noggrann temperatur och tidskontroll för att förhindra snedvridning och sprickbildning.

Kromplätering involverar elektrokemiskt deponering av ett skikt av krom på HSS -rullytan. Detta skapar ett hårt, slitbeständigt lager med utmärkt korrosionsbeständighet.

Fördelar med kromplätering:

Kromplätering appliceras vanligtvis på rullar som används inom pappers-, stål- och aluminiumindustrin. Det kräver emellertid exakt kontroll för att undvika skalning eller ojämn beläggningstjocklek.

Fysisk ångavlagring (PVD) -beläggningar, såsom titannitrid (TIN), titankarbonitrid (TICN) och kromnitrid (CRN), används alltmer för HSS -rullar som kräver extrem slitstyrka.

Viktiga fördelar med PVD -beläggningar:

PVD -beläggningar är lämpliga för precisionsrullning och höghastighetsapplikationer där både ythårdhet och dimensionell noggrannhet är kritiska.

Shot Peening är en mekanisk ytbehandling där rullytan bombarderas med små sfäriska medier. Detta introducerar kompressiv restspänning på ytan, förbättrar trötthetsmotståndet och minskar sprickutbredningen.

Fördelar med skott peening:

Shot Peening kombineras ofta med andra behandlingar, såsom nitrering eller PVD -beläggningar, för att maximera rullens prestanda.

Laserythärdning använder en högenergi laserstråle för att selektivt värma upp ytan på rullen, följt av snabb självkylning. Detta producerar ett härdat skikt med minimal termisk distorsion.

Fördelarna inkluderar:

Laserythärdning är särskilt användbar för rullar som kräver specifika hårdhetsprofiler längs deras längd eller omkrets.

Nickelelektroplätering ger korrosionsskydd och måttlig slitmotstånd. Det kombineras ibland med kromplätering för förbättrad prestanda.

Fördelar med nickelplätering:

Denna behandling används ofta för rullar som arbetar i kemiskt aggressiva miljöer där slitage är måttlig.

Att välja lämplig ytbehandling för HSS -rullar beror på flera faktorer:

Även med avancerade ytbehandlingar kräver HSS -rullar noggrann övervakning och underhåll:

Korrekt underhåll säkerställer att fördelarna med ytbehandling fullt ut realiseras under hela rullens livslängd.

Ytbehandlingsteknologier är viktiga för att förbättra prestandan och hållbarheten hos höghastighetsrullar. Vanliga tekniker som slipning, nitrering, förgasning, kromplätering, PVD -beläggningar, skjutning, laserhärdning och elektroplätering ger betydande förbättringar i slitmotstånd, hårdhet, korrosionsbeständighet och trötthetsliv. Att välja lämplig behandling krävs noggrant övervägande av rullande material, driftsförhållanden och önskad livslängd. I kombination med regelbundet underhåll och övervakning säkerställer ytbehandlingar att HSS rullar upprätthåller hög prestanda, tillförlitlighet och precision, vilket stödjer effektiv och konsekvent industriell produktion.